制御盤・保護盤の製造と精密板金、人と技術のトータルクオリティ、高橋電機株式会社

高橋電機の精密板金事業では、受注先からあらゆる電子データを活用できるよう、二次元データと三次元データの両方を問題無く扱える体制を整えております。

二次元データの三次元化対応も含めて、三次元データは、曲げ工程までフルにそのデータを活用できる体制を整えております。

当社のシステムはPro/EやAutoCADなど業界で扱われるあらゆる三次元データフォーマットに対応しており、どのデータを顧客から受け取っても、NCタレットパンチプレスからプレスブレーキまでオンラインで処理できるようになっております。

これは顧客の設計データをそのまま利用することで、人間系の入力作業ミスを回避できるだけでなく、リードタイム短縮はもちろん、仕様とおりの製品をより高精度で製造することに役立っております。

当社の導入しているプレスブレーキはオンライン接続で稼働しています。

また、当社では、平成14年に情報管理、図面管理の電子データ化を実施し、過去の手描き図面なども電子データ化し、全ての情報がデータベース化されており、必要に応じて過去の設計データなども全て検索できるシステムを構築しております。

●三次元データを使ってのプレスブレーキマシンでの曲げ工程

●三次元データを使ってのプレスブレーキマシンでの曲げ工程

●プログラム工程

●プログラム工程 ●作業指示書

●作業指示書 ●三次元データの活用

●三次元データの活用昭和58年にアンリツ製タレットパンチプレス、63年アンリツ製レーザー複合機を導入。その頃から、高品質・高精度の

要求が顧客より強く出てくるようになってきます。平成3年、丸機械製スリーポイントプレスブレーキ、平成15、18年にアマダ製ネットワーク対応型プレスブレーキ、平成18年には三菱製レーザー加工機を導入しました。全体効率向上を目指し、IT環境も整備され三次元CADとして、シートワークス、ソリッドワークス、自動プログラミングシステムとしては、キャドマック、AP100が導入されています。

●スリーポイントプレスブレーキ

●スリーポイントプレスブレーキ ●プレスブレーキ

●プレスブレーキ ●レーザー加工機

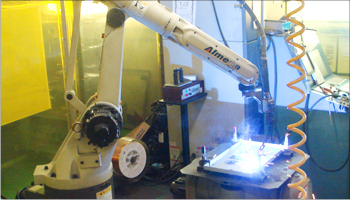

●レーザー加工機溶接ロボット導入により、コストメリットとタイムメリットを稼ぎつつ、人ならではの丁寧さが要求される部位には手作業での溶接を行ない、臨機応変に対応しております。

溶接ロボットはアーム部分が7軸、台座が2軸のものが2つの構成からなり、非常に高精度且つ細やかな動きを高速での動作で可能なものになっています。このため、溶接物件にもよりますが、X線CTの高圧発生装置の部品の場合では、人間のみで溶接していた場合は一台/日の生産が、ロボット溶接(人間の作業含む)では4台/日と非常に生産性が高いものとなります。

●ロボットによる溶接

●ロボットによる溶接資格取得の奨励とともに溶接技術競技会等の各種競技会などにも積極的に参加し、日々技術の鍛錬を心掛けております。(※参照:「社員教育による技術の向上」福島県溶接技術競技会 入賞)

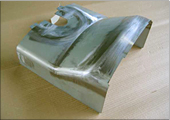

こうした日々の技能向上の取り組みがベースとなり、機械では出し切れない職人ではないとなし得ない複雑なR形状の板金加工などは、熟練した職人が手作業で対応できる体制も整えており、ITを駆使しつつも必要に応じ、ITと手作業の作業分担で効率良い製造をしております。

当社の精密板金では、人様の命を診断する大切な装置である医療用機器の部品などを主に製造しておりますが、人の手に触れる部分も多くあるので、製造工程のバリ取りではひと手間掛けて一つひとつの製品を人間の手作業によるバリ取り作業を行っております。効率のみを考えればバリ取り機での処理も可能ではありますが、どうしても機械では丁寧な加工が行き届かないため、弊社では敢て手作業を行なっております。

●ベルトグラインダーによるバリ取り作業

●ベルトグラインダーによるバリ取り作業